最近、自動車業界を騒がせたニュースと言えば、「トランプ関税」の一要素にもなっている「自動車関税」かもしれません。人手不足や技能継承、熟練工の退職といった課題が山積する中、突如として現れた大きな問題。自動車業界におけるコスト問題は、さらに厳しくなる恐れがあります。可能な限りコストをカットしつつ、生産性や品質を落とすことなく製造し続ける…そのために必要不可欠なのが熟練のスキルとノウハウです。

深刻化するさまざまな問題に対するアプローチおよび改善策として、近年は「スマートファクトリー」が注目されています。では、スマートファクトリーとは何でしょうか。どんなメリットがあり、どのように実現したら良いのでしょうか。ぜひ本記事をスマートファクトリーへの第一歩としてご活用ください。

▼以下の方におすすめの記事です▼

国内の大手自動車企業がスマートファクトリー化に成功しているので、気になっている

いわゆるロボットによる自動化は難しいので、人手を介しつつも属人化から脱却できる方法を知りたい

自動車業界を含む製造業がぶつかっている3つの壁

スマートファクトリーについて考える前に、自動車業界を含む製造の現状について明確にしておきましょう。現在の製造業は、大きく分けて3つの壁にぶつかっています。

- 新人教育のための時間がない:常に人手不足な現場にとって、せっかくの新しい人材にじっくり時間をかけて育てる余裕がない

- 技術の属人化:特定の熟練工しか対応できない業務が多いので、その人がいないと作業が止まってしまったり、質が落ちたりしてしまう

- 人的資産の消失:暗黙知が特定の熟練工にだけ蓄積されているので、その人の退職により、付随する知識やスキルも消失してしまう

スマートファクトリーとは

製造業が直面している3つの壁や、生成AIの本格活用、コスト削減ニーズの高まりなどを背景として、近年では「スマートファクトリー」に注目が集まっています。

「スマートファクトリー」とは:AIやIoT技術を駆使して、モノの生産に関わる一連のシステムをネットワークによって接続している状態のこと

従来は、ロボットなどの機材を導入することで業務効率化に取り組んできましたが、スマートファクトリーではデータの収集と活用によって業務効率化や生産性の向上、コストカットなどを目指します。自動車業界においては、日産自動車株式会社やトヨタ自動車株式会社などが、スマートファクトリーで成功を収めています。

DXとの違い:企業全体の業務プロセスやビジネスモデルにおける根本的な変革を目指すDXに対し、スマートファクトリーは製造現場のデジタル化に特化した取り組みです。

スマートファクトリー化のメリット

国内大手自動車業界も取り組むスマートファクトリー化のメリットとは何でしょうか。主に4つのメリットについて説明します。

製造コストの管理や削減が可能

AIやIoTの活用によって製造ラインの全体あるいは一部を自動化するので、製造ラインにおける人件費削減が可能になります。また、些細なコストと認識されやすい紙とペンといった資材コストは、ひと月で約1万円〜10万円のコストカットに繋がることもあります。

また、製造に関するデータをリアルタイムに把握・分析できるので、部品などの在庫過不足を防ぐことができ、無駄なコストのカットが期待できます。

生産性・品質の向上

スマートファクトリーでは、製造設備の検査・メンテナンスに費やすリソースの削減と、検査精度の向上および生産品質の向上を両立させることが可能です。言わば「一石三鳥」でしょう。

品質管理に強みをもつシステムを導入すれば、商品の製造履歴や検査履歴などが明確になるので、そのデータを活用した上で製品の開発・改善に取り組むことができ、生産品質の向上に活かしていけます。結果として売上拡大へつなげていくことができます。

システムが優れた管理機能をもっている場合は、製造ラインの異常やトラブルを迅速に検知・対応していけるので、生産性の維持向上が期待できるでしょう。

迅速なトラブル対応

すべての製造ラインをスマートファクトリー化できたとしても、導入後のトラブルが0になるわけではありません。とはいえ、誰でも迅速かつ的確にトラブル対応できる環境が整っていれば、現場の状況を素早く正確に把握し、設備のダウンタイムを最小限に抑えることが可能です。出荷を遅らせることがないので顧客満足度が向上していきます。

技能伝承

現在は、熟練工の減少と若手労働力の不足が同時に生じているため、経験やノウハウといった暗黙知の伝承は、喫緊の課題でありながら、なかなかアプローチできない課題となっています。しかし、スマートファクトリーの実現は、熟練工の暗黙知や技術を、最新のAIに技能伝承することができます。

熟練工が現役である今のうちに、彼らの技能をデータ化して保存し、AIによって伝承・再現していけば、熟練工の技能を企業として絶やさずに済むのです。まさに「人的資本」の考え方と言えます。

若手の技術者が入ってきたときには、歴代の熟練工の技能をインプットしたAIから学ぶことが可能です。

スマートファクトリーを実現するCareAR×GIDR.ai

大手企業が取り組んでおり、多岐に渡るメリットがあるスマートファクトリーですが、「ではスマートファクトリー化しましょう」となると、「製造工場のすべてのラインをデジタル化しなければいけない」と考えて、ハードルの高さを感じるかもしれません。

スモールスタートで、焦らず着実にスマートファクトリー化を目指しましょう。

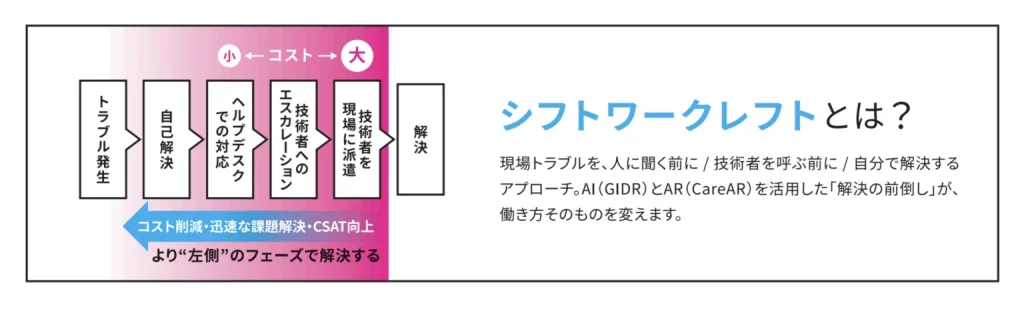

ここからは、スモールスタートの一例として「保守・点検・修理・研修」の分野におけるスマートファクトリー化に注目していきます。この分野においては「前倒し対応/シフトワークレフト」の考え方が重要です。

前倒し対応/シフトワークレフトとは:「トラブル解決のプロセスを、できるだけ早い段階へ前倒ししよう」というアプローチ

解決までの工数と時間の短縮は、迅速な課題解決による「コスト削減」や「従業員満足度向上」に繋がっていく重要な要素です。スマートファクトリー化において「前倒し対応/シフトワークレフト」を叶える方法として、「CareAR(ケアエーアール)」と「GIDR.ai(ガイダーエーアイ)」という2つのソリューションの組み合わせについて、4つのステップで説明します。

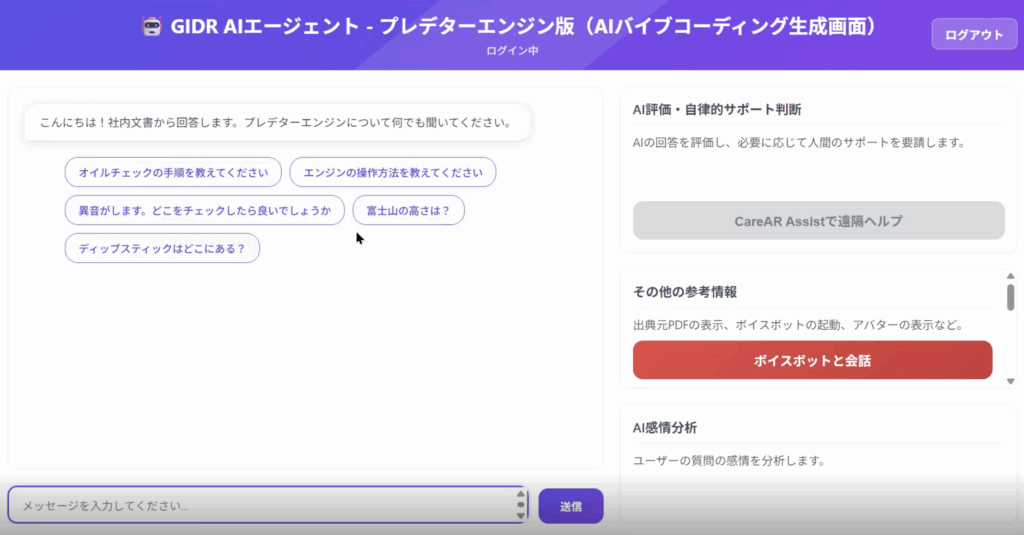

ステップ①:まずはAIに聞く

現場でトラブルや異常を検知したら、まずは作業員がAIボットにチャットや音声で質問をします。AIは、社内のマニュアルや過去の対応履歴といった、アップロードされた社内資料の中から該当情報を検索し、適切な回答を提示します。

そのため、AIがインターネット上の不確かな情報や、もっともらしい嘘(ハルシネーション)を答える心配がありません。

「見て覚えろ」が主流だった業界においては、先輩や上司に尋ねるというのは意外とハードルの高い行為です。若手や新人、あるいは他部署のスタッフなどは、「自分で調べろって言われたらどうしよう」「こんな初歩的なことを聞いたら怒られるかも」といった心配を抱えているかもしれません。

しかし、AIになら遠慮なく尋ねることができます。自己解決のための第一歩です。

▼デモ動画をご覧いただけます▼

ステップ②:ARマニュアルで見る

AIによるテキスト回答が複雑で、よくわからないときにはどうしたら良いでしょうか。3Dデータや映像を埋め込んだ、インタラクティブなデジタルマニュアルを作成できる「CareAR」を活用しましょう。

例えば、iPadを目の前の実機にかざすと、その横に3Dモデルの“双子”(デジタルツイン)が出現します。表示される作業手順に沿って、目の前の機器とARモデルを見比べながら作業を進めていくと、まるですぐ隣でベテランが手本を見せてくれているかのような作業環境が実現します。

これにより、熟練工のいない現場や、経験の浅い作業員による作業でも、安定した品質で業務を遂行できます。

▼デモ動画をご覧いただけます▼

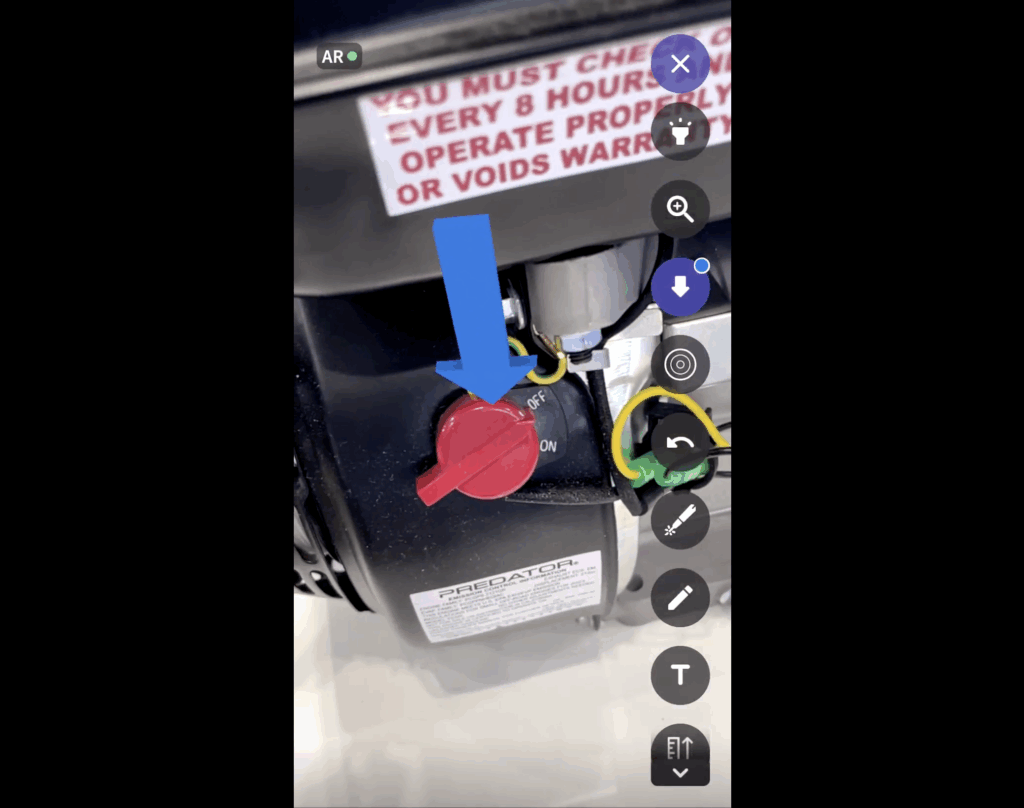

ステップ③:AR遠隔支援で繋がる

ステップ②においても解決できない複雑な問題が発生している場合はどうしたら良いでしょうか。「CareAR」のリモート支援機能を活用してください。

「CareAR」のリモート支援機能は、遠隔地の熟練工や専門のスタッフなどが、現場の映像に矢印や丸といったAR注釈(アノテーション)を直接書き込んで、視覚的に指示を送ることができます。「あれ/それ/ここ/そこ」など、コミュニケーションの齟齬を生みやすい言葉についても、視覚的かつわかりやすく示すことが可能です。

このAR注釈は、カメラが動いても対象物にピタッと追従するため、いったんiPadを脇に置いて作業をし、再び対象物を映してもずれることがありません。

この機能を使えば、貴重なスキルを持つ技術者がわざわざ現場へ行かなくても、自席から複数の案件を効率的にサポートすることが可能になります。

▼デモ動画をご覧いただけます▼

ステップ④:サポートをナレッジ化する

無事にトラブルが解決できたとしても、スマートファクトリー化した製造現場はここで終わりません。むしろここからが「スマートファクトリー」と言える要素です。

CareARでは、ステップ③のリモート支援がすべて録画されています。その録画データを、AIプラットフォーム「GIDR.ai」に読み込ませましょう。

AIが録画データから自動で文字起こしを行い、リモート支援中の対話を要約・分析します。「なぜ作業員がステップ①や②で自己解決できなかったのか」「マニュアルのどこがわかりにくかったのか」といった原因を明確にします。

その分析結果を基に、AIが自らFAQやマニュアルを改善していってくれるのです。すると、次に同じ問題が起きた作業員は、改善されたナレッジで自己解決できるようになっていきます。 この「改善のサイクル」を高速で回し続けることこそが、シフトワークレフトの真髄です。

最後に

スマートファクトリーは、すべてを一度に自動化しなければいけないわけではありません。部署を横断した取り組みになるため、むしろ一歩ずつの変化を重ねてこそ、各現場や企業全体にフィットした変革が実現します。

CareAR×GIDR.aiは、そのスモールスタートを支えるツールです。

弊社ではコンサルティングも担当していますので、スマートファクトリー化に向けたデジタル人材やノウハウに不安がある場合でも、気軽にご相談いただけます。ぜひ皆さまのお悩みやご希望をお聞かせください。